Made in Germany

ax-lightness composites: Carbonleichtbau-Schmiede im Portrait

in Allgemein

Der Raum, der wie ein riesiger Kühlschrank funktioniert, enthält ein besonderes Gut. Er kühlt keine edlen Lebensmittel. Er kühlt einen Werkstoff, der für viele Radfahrer als das Edelste gilt. Es ist ein Werkstoff, der oft in Gramm gemessen wird und manchmal mehr zählt als das eigene Körpergewicht: Carbon. Eine Vielzahl von Rollen mit Carbon-Prepregs hängen hier. Prepregs sind mit Reaktionsharzen vorimprägnierte Carbonfasern. Es ist das Ausgangsmaterial von Fahrrad-Rahmen, Komponenten und Anbauteilen. Später werden sie als komplettes Bauteil unter Druck und Temperatur ausgehärtet. Hier im Kühlraum von ax-lightness composites garantieren die konstanten Temperaturen von Minus 18 Grad eine Haltbarkeit von rund drei Monaten.

Die Carbon-Prepregs markieren den Anfang des Carbonbaus – und den Beginn der Besichtigung eines Unternehmens, das Fahrräder und Anbauteile noch in Deutschland produziert. „ax-lightness composites ist ein Carbon-Hersteller, der auch Fahrräder baut – und nicht umgekehrt“, erklärt Bernd Nolte, der die Fertigung mit Carbon nach Duderstadt in Niedersachsen geholt hat. Er ist der Geschäftsführer der ax-lightness composites GmbH & Co. KG mit seinen drei Radsport-Marken ax-lightness, Benotti und engage.

ax-lightness composites: Hightech-Produkte

Hier im Landkreis Göttingen werden Hightech-Produkte für die Sportindustrie, den Automotivebereich, den Motorsport und die Medizintechnik entwickelt, produziert und verkauft. Von der Idee zum Serienprodukt ist es ein langer Weg.

In Duderstadt jedoch führen kurze Wege und flache Hierarchien zu schnellen Entscheidungen. Das ist einer der Hauptgründe, weshalb sich Bernd Nolte für den Neubau im Industriegebiet der 20.000-Einwohner-Gemeinde entschieden hat – statt für ein Werk in Fernost. Er sagt: „Der Schnelle frisst den Langsamen, nicht Groß frisst Klein.“

Bernd Nolte muss es wissen. Er hat die Radmarke Benotti und die dahinterstehende Firma Benobikes vor mehr als 15 Jahren gegründet. Der Name leitet sich im Übrigen aus seinen Initialen ab. Benotti-Rahmen werden nach strengen Vorgaben aus hochwertigen Carbonfasern in Fernost produziert. Die Montage hingegen findet seit jeher in Deutschland statt. Jedes Kundenrad wird individuell nach dessen Körpermaßen aufgebaut und nach individuellem Wunsch konfiguriert.

„Das Oberrohr besteht aus fünf, der Tretlagerbereich aus 14 Lagen Carbon.“

Know-How durch Übernahme von ax-lightness

Mit der Übernahme der fränkischen Carbonleichtbau-Schmiede ax-lightness GmbH im Jahr 2015 kam noch mehr Fertigungs-Know-how dazu. In einem speziellen Verfahren wurden Equipment und Patente aus der Konkursmasse der insolventen ax-lightness GmbH herausgelöst oder herausgekauft und damit das neue Unternehmen gegründet. Alle Produkte hat man laut Bernd Nolte nach der Übernahme komplett neu entwickelt. „Vielleicht sind sie jetzt fünf Gramm schwerer, dafür aber mit 200 Prozent mehr Sicherheit“, spart Nolte nicht mit klaren Worten.

Mit dem Umzug Ende 2018 wechselten viele der Mitarbeiter von Franken an den neuen Standort nach Niedersachsen. Aktuell arbeiten 40 Mitarbeiter in Duderstadt, 32 davon in der Produktion.

RennRad besucht Produktionsstätte von ax-lightness composites

RennRad konnte als erstes Radsportmagazin die neue Produktionsstätte in Niedersachsen besuchen. Der Rundgang durch die Produktion vollzieht sich in chronologischer Reihenfolge: Vom Kühlraum mit den Carbon-Fasermatten bis hin zum fertigen Rennradrahmen. Wie wird aus einem Stück Carbon ein Rennradrahmen? Das war die Ausgangsfrage beim Besuch im ax-lightness-Werk.

Bernd Nolte selbst führt durch seine Produktionshallen, an deren Wänden ein Schild hängt, das wie ein Mantra über der Produktion schwebt:

„Qualität ist, wenn der Kunde zurückkommt und nicht das Produkt.“

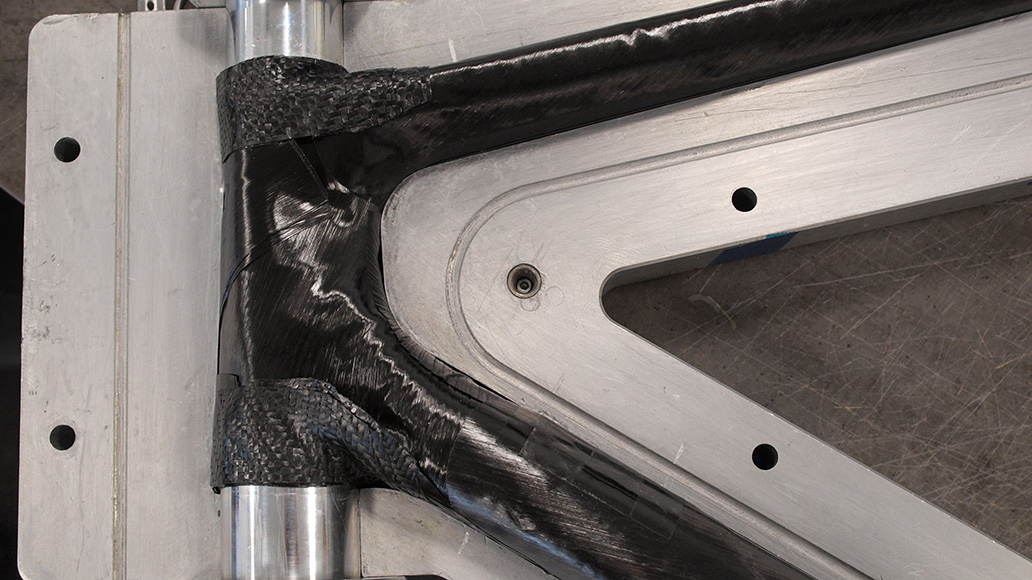

Der Rundgang beginnt im riesigen Kühlraum mit den Carbon-Prepreg-Fasermatten. Von dort werden die Matten zu einem computergesteuerten Cutter gebracht und in kleine „Puzzleteile“ geschnitten. Anschließend werden sie von den ax-lightness-Mitarbeitern im Reinraum mit weißen Hauben und Handschuhen in entsprechende Metall-Formen gelegt.

Alles wirkt steril

Jeder der in diesem Verfahren gefertigten Rahmen besteht aus rund 1000 Zuschnitten. Verwendet werden modulare und auch hochmodulare Carbonfasern. Sie werden in exakter Reihenfolge und Position, also in korrekter Faserrichtung, in die Aluform gelegt. Alles wirkt steril. Jeder Handgriff muss sitzen.

Zugleich fügen die Facharbeiter schon die Druckschläuche in die Rahmenrohre ein, die später im Autoklav für den Innendruck sorgen. Der Aufwand für einen Rahmen ist groß: Die komplette Fertigung in Handarbeit dauert weit über 30 Stunden – pro Rahmen. Dabei ist das Unterrohr das stabilste Rahmenrohr. Es besteht aus sechs Lagen, das Oberrohr aus fünf, der Tretlagerbereich aus 14 Lagen, wobei jede Lage eine Dicke von 0,2 Millimetern aufweist.

Zum Vergleich: Die Carbon-Sättel bestehen aus drei bis vier Lagen plus eine Verstärkungslage für Festigkeit und Komfortverhalten. Im nächsten Produktionsschritt werden die Rahmen in einen Autoklav gelegt und die Druckschläuche angeschlossen. Ein Autoklav ist ein gasdicht verschließbarer Druckbehälter, der für thermische Behandlungen im Überdruckbereich eingesetzt wird. Der einfachste Autoklav ist im Übrigen: ein Schnellkochtopf.

Lebenswerk

Die beiden großen Autoklav-Exemplare im Duderstädter Werk kosten jeweils mehrere hunderttausend Euro. Das „Backen“ des Rahmens dauert circa zweieinhalb Stunden. Zunächst fließt unter Druck und Temperatur das Harz in alle Bereiche, um im Anschluss auszuhärten.

In der dritten Phase muss der fertige Carbonrahmen abkühlen und „entspannen“. „Bei fernöstlicher Massenware verweilt der Rahmen nur 20 Minuten in einer Pressform. Wir geben dem Rahmen also deutlich mehr Zeit.“ Das Resultat soll ein zuverlässigerer, leichterer und steiferer Carbonrahmen sein, der nach der Aushärtung von den Mitarbeitern aus der Form geholt wird, bevor darauf die Öffnungen geschliffen und gesäubert werden.

Carbon-Rennradrahmen nicht die einzige Spezialität von ax-lightness composites

In der Montage wird der Hinterbau, also die Sitz- und Kettenstreben, mit dem Hauptrahmen zusammengefügt. Carbon-Rennradrahmen sind nicht die einzige Spezialität von ax-lightness composites.

Man beliefert außerdem den Motorsport mit Karosserieteilen wie etwa Türen, Motorhauben und Spoilern, sowie mit weiteren Komponenten wie zum Beispiel Bremsbelüftungen für die Formel 1. Weitere Spezialaufträge sind zudem die Carbonschalen für Premiumhelme namhafter Hersteller und Sportgewehre, die in der Monocoque-Bauweise hergestellt werden. Radsport, Motorsport, Medizintechnik, Sportgewehre: Die Bandbreite der in Duderstadt hergestellten Carbon-Produkte ist groß – genauso wie das Werk selbst.

RennRad 5/2019: Alle Inhalte der Ausgabe, in der Sie diesen Artikel lesen können

Fast verdoppelte Fläche

3000 Quadratmeter Produktionsfläche und 800 Quadratmeter Bürofläche umfasst das Gelände von ax-lightness im Industriegebiet von Duderstadt. Im Vergleich zum alten Werk in Creußen bei Bayreuth in Nordbayern hat sich die Fläche fast verdoppelt.

Auch der großzügig bemessene BENObikes-Showroom zählt dazu. 90 Prozent seiner Produkte im Segment der Fahrräder – ob als individuell angepasstes Komplettpaket oder als Einzelkomponenten wie Rahmen, Sättel, Lenker oder Laufräder – verkauft ax-lightness composites über das Internet.

Bernd Nolte und das Fahrrad

Insgesamt macht der Fahrradbereich zur Zeit gerade einmal etwa 20 Prozent des Unternehmens-Gesamtumsatzes aus. Doch Fahrräder sind die Leidenschaft von Bernd Nolte.

Als junger Sportler fuhr er einst Lizenz-Rennen, wobei er sich als Sprinter und Rundstreckenfahrer bezeichnen würde. Noch heute nimmt der Geschäftsführer gelegentlich an Rennen teil. Hinzu kommt das eine oder andere 24-Stunden-Rennen im Viererteam, etwa die Klassiker in Kelheim oder auf der Nordschleife am Nürburgring. „Mit relativ wenig Training ist da sogar ein zehnter Platz in der Mannschaftswertung herausgesprungen“, erzählt er, während er weiter durch sein Werk führt. „Ein Rennrad soll nicht nur leicht sein. Man muss damit auch sicher durch die Kurven kommen.“

Damit das auch in Zukunft klappt, hat Bernd Nolte mehrere Millionen Euro in den Produktionsstandort Duderstadt investiert. Die derzeit 40 Mitarbeiter sollen bis Ende 2019 auf 80 bis 100 aufgestockt werden. „Gebaut ist das Werk für 200 Mitarbeiter“, sagt er. Bernd Noltes Blick geht bereits in die Zukunft. Es ist eine Zukunft, die „Made in Germany“ sein soll.

Profisport

ax-lightness composites engagiert sich seit Jahren im Profi-Radsport. Das Unternehmen unterstützt unter anderem die beiden Bahnradsportler Robert Förstemann und Pierre Senska sowie die beiden UCI-Continental-Teams BikeAid ProCycling und P&S-Metalltechnik. Die Profis auf internationalem Niveau sind auf Rädern und Komponenten von BENOTTI, engage und ax-lightness unterwegs.

Mehr Informationen gibt es auf der Website von BENOBikes und auf der Website von ax-lightness.

ax-lightness composites: Die Firma

Bernd Nolte gründete 2003 die Firma BENObikes, die unter anderem Rennräder und Mountainbikes unter dem Markennamen „Benotti“ herstellt. Die Modelle werden über einen Onlineshop sowie über einen Flagship-Store in Duderstadt vertrieben. 2015 übernahm Bernd Nolte die insolvente Carbonleichtbau-Schmiede ax-lightness und weitete damit das Spektrum auf Carbonbau „Made in Germany“ aus. ax-lightness composites beliefert unter anderem den Motorsport mit Karosserieteilen, etwa Türen, Motorhauben und Spoilern. Zur Unternehmensgruppe zählen auch die Radsport-Marken Benotti und engage. Sie stehen für Komponenten wie Rahmen, Sattelstützen, Laufräder und Lenker, die in Deutschland entwickelt, aber in Asien produziert werden. Die Marke ax-lightness steht für besonders leichte Carbon-Premiumprodukte, die zu 100 Prozent in Deutschland entwickelt und „Handmade“ produziert werden.

Benotti-Rennräder im RennRad-Test

Benotti Fuoco Aero Disc

Benotti Fuoco Disc